电池在出厂前是否真的可靠?容量够不够?内阻是否合格?过充、过放会不会发生危险?

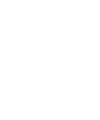

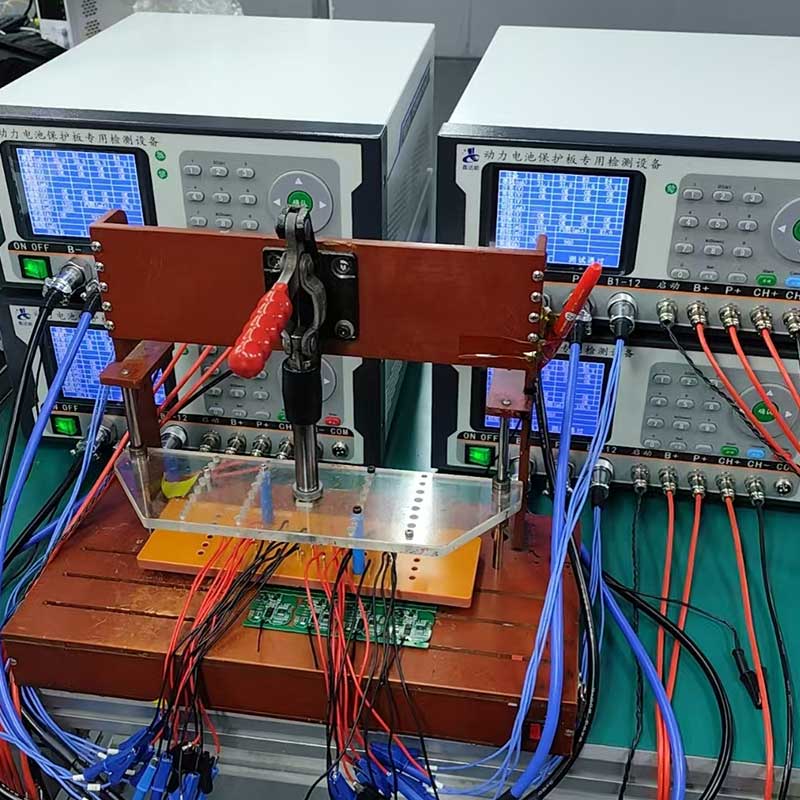

面对新能源汽车、储能电站、电动工具、消费电子等对电池质量越来越苛刻的要求,企业必须在电池交付之前建立起严格的检测体系。而其中,成品电池综合测试仪无疑是最关键的环节之一。它不仅决定了产品能否顺利出厂,更直接关系到终端使用的安全性与一致性。本文将从原理、功能、应用场景、选型要点到行业趋势,全方位解析成品电池综合测试仪的重要性。

一、为什么需要成品电池综合测试?

电池作为储能核心,性能与安全性直接影响整机运行。随着应用场景的多元化,单一项目的检测已无法满足出厂质量要求,这就催生了成品电池综合测试仪的出现。

安全需求:电池如果存在内短路、阈值偏差、保护失效,极易引发热失控甚至火灾。

性能保障:容量不足、内阻偏大、循环寿命差,都会导致续航缩短或产品早期失效。

一致性要求:动力电池、储能电池往往成组使用,一致性差会引发整组性能下降。

合规追溯:国际市场对于电池出口有严格标准,测试数据是品质认证与售后追溯的重要依据。

因此,成品电池综合测试不仅仅是“质量把关”,更是企业赢得市场与客户信赖的保障。

二、成品电池综合测试仪的核心原理

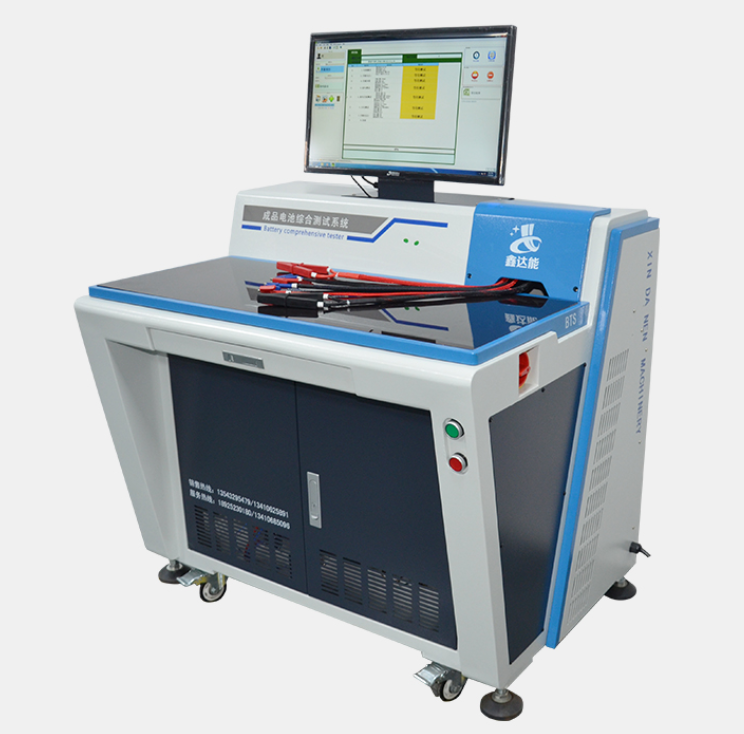

成品电池综合测试仪的核心在于模拟实际使用环境,并对电池在各种工况下的表现进行量化和判定。其基本原理包括:

电源与负载模拟:通过可编程电源和电子负载,模拟充放电过程与瞬态冲击。

数据采集:高精度采样电压、电流、温度,并对保护动作时间进行实时监控。

自动化判定:将测试结果与设定标准值进行比对,自动输出“合格/不合格”结论。

数据存储与追溯:自动生成测试报表,上传至MES系统,形成可追溯的质量闭环。

三、主要测试项目与指标

1. 电气性能测试

开路电压(OCV):判断电池出厂电压是否符合要求。

内阻测试:评估电池健康状态与一致性。

容量测试:通过标准充放电流程测量电池可用容量。

2. 保护功能测试

过充保护:验证电池在电压超限时是否切断充电通路。

过放保护:检查放电到阈值以下时能否正确断开。

过流/短路保护:模拟异常电流,验证保护动作灵敏度。

温度保护:检测高温或低温下是否能触发保护。

3. 安全性检测

绝缘测试:确认电池与外壳间绝缘可靠,避免漏电。

耐压测试:验证电池能否承受设定电压冲击而不击穿。

4. 功耗与均衡

静态功耗:确认电池在待机状态下的自耗电流。

均衡功能:测试电池在不一致状态下的均衡能力。

四、应用场景的多维度解析

1. 新能源汽车电池

整车安全与续航高度依赖动力电池一致性,综合测试仪成为动力电池出厂前的必经工序。

2. 储能系统

储能电站容量巨大,对电池稳定性要求极高,测试仪保障其长期运行的安全性。

3. 电动工具与电动自行车

这类产品出货量大,单体电池的良品率直接决定企业盈利能力,测试仪可以快速筛选不良品。

4. 消费电子电池

手机、笔记本、智能穿戴设备等对电池安全与寿命要求高,综合测试成为品质竞争的关键。

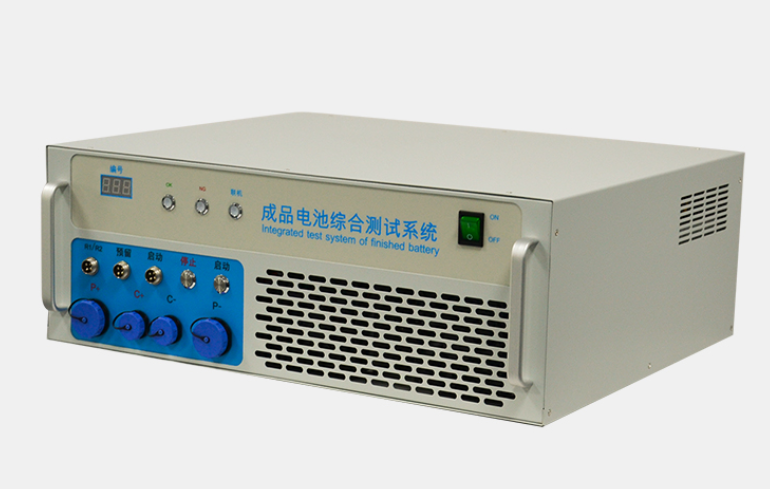

五、如何选择合适的成品电池综合测试仪?

测试精度:电压、电流、内阻测量精度直接决定判定结果的可靠性。

通道数量:生产线规模不同,需要单通道或多通道并行测试。

自动化程度:自动上下料、条码绑定、数据上传,提高产线效率。

兼容性:能否适配不同电芯种类、不同封装形式和不同电压范围。

数据管理:是否具备MES对接、数据报表导出与追溯功能。

安全防护:测试设备自身需具备过流、过压、过温保护,避免次生风险。

六、成品电池综合测试的实施流程

样品导入阶段:研发验证阶段,定义限值与参数。

小批试产阶段:测试工艺优化,建立标准化流程。

量产阶段:100%全检,数据上传MES系统。

出货前抽检:确保批次一致性,防止漏检。

售后分析:通过测试数据追溯问题来源,减少返修率。

七、常见问题与解决方案

测试结果波动大:需检查接触电阻、环境温度及设备标定情况。

测试速度慢:可通过多通道并行、优化脚本来提升效率。

数据管理混乱:建议启用MES对接,实现测试数据全程追溯。

过流测试误判:需确认限值设置是否合理,并校准采样模块。

成品电池综合测试仪的意义,远不止“测试”二字。它是企业产品品质的护航者,是电池安全的守门人,更是市场竞争力的有力保障。随着新能源汽车、储能、消费电子的蓬勃发展,电池行业对测试设备的依赖程度只会越来越高。谁能在测试环节中做到精准、全面、高效,谁就能在激烈的市场中占据主动。